Naja, nachdem ich mich in meiner bisherigen Laufbahn nur theoretisch mit einer CNC-Fräse beschäftigt habe, muss ich mich nun sehr intensiv damit auseinandersetzen. Vor allem was die notwendige Software angeht. CAD, CAM, NCode, LinuxCNC,Mach3…

Viele Begriffe, aber nachdem ich bei meiner kurzen Recherche in Net gesehen habe, dass sich schon viele Leute damit auseinandergesetzt haben, denke ich, werde ich dieses Thema auch hinkriegen :).

Nachdem nicht nur ich mit Holz werke, sondern auch meine Frau viele Holzbasteleien anfertigt, sollte die CNC-Fräse für uns beide sein. Nachdem eine Fräse (für mich) nie groß genug sein kann, muss ich doch auf den vorhanden Werkstatt-platz Rücksicht nehmen. Die größten Holzobjekte meiner Frau waren bisher etwas größer als A4., d.h. A4 selber ist gerade noch zu klein. Deshalb entschied ich mich die Y-Achse auf 500mm zu vergrößern und die X-Achse bei 300mm zu belassen.

Nachdem ich mir die Bauanleitung bei Christopher Blasius gekauft habe, musste ich mich unter den 110 Seiten erst einmal einen Überblick verschaffen. Der erste Eindruck “Na, da bin ich ja gespannt, ob ich das hinbringe.” Gleich vorweg, einen Maschinbauplan muss man lesen können, sonst ist man aufgeschmissen. Also die Sache ist sicher nur was für Geübte.

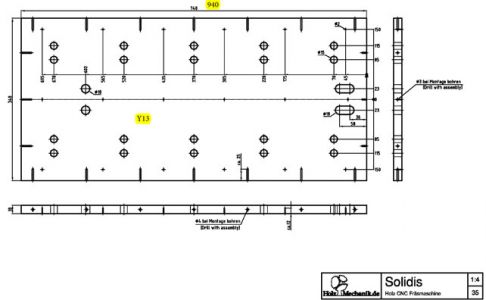

Solidis-Plan Y-Achse mit zusätzlicher Beschriftung, um die sich ändernden Masse zu ermitteln zu können.

Um den Überblick zu behalten, wo was hingehört, habe ich angefangen jedes Teil mit einem kurzen Code zu versehen, damit ich auch weiß, welche Teile ich unberührt lasse und welche Teile der Y-Achse ich verändern muss.

Nachdem dies erfolgt ist, führte ich die Bestellung, wie empfohlen, für die angepassten “Innereien” bei Modellbau Letmathe in Leopoldshöhe (Deutschland) durch. Puhh, leider ist von den vielen notwendigen Teilen, ein Teil dabei, dass erst Ende Jänner wieder lieferbar ist. 🙁 🙁 🙁 Ok, aber nachdem eh noch sehr viel Arbeit auf mich wartet und mir der Aufwand zu groß war um Alternativen zu recherchieren, führte ich die Bestellung doch komplett durch.

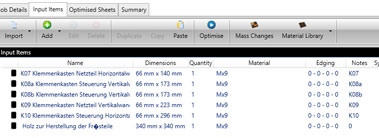

Aus der PDF-Datei habe ich dann die Zuschnittsliste in Excel kopiert, erweitert mit meinem Code und den Längenanpassungen. Exakt 103 Zuschnittsteile aus Multiplex werden benötigt. In Excel habe ich ermittelt wie viele MX-Platten ich ungefähr benötige. Nachdem ich mir die Multiplexplatten in den notwendigen Stärken besorgt habe, stand ich vor der Herausforderung, welche Teile schneide ich wo aus welchen Platten damit der Rest so gering wie möglich ausfällt.

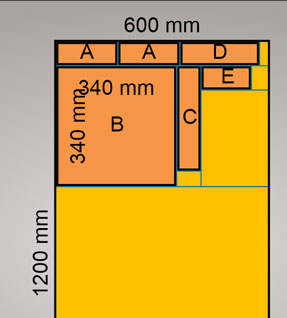

Nach dem Test von mehreren Zuschnittsprogrammen fiel meine Wahl auf das englische kostenlose Programm MaxCut.

MaxCut v2. Kostenloses Zuschnittsprogramm

Hier ist ersichtlich die automatische Teilezuordnung zu der Mutterplatte.

MaxCut v2. Übersicht nach dem Teilezuordnen

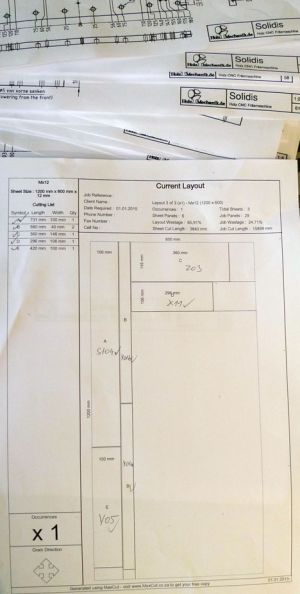

Der Ausdruck wurde noch mit meinen Teilecodes versehen, um den Überblick bei diesen hunderten Teilen zu behalten.

MaxCut v2. Ausdruck der Zuschnittsgrafik